La Sfida

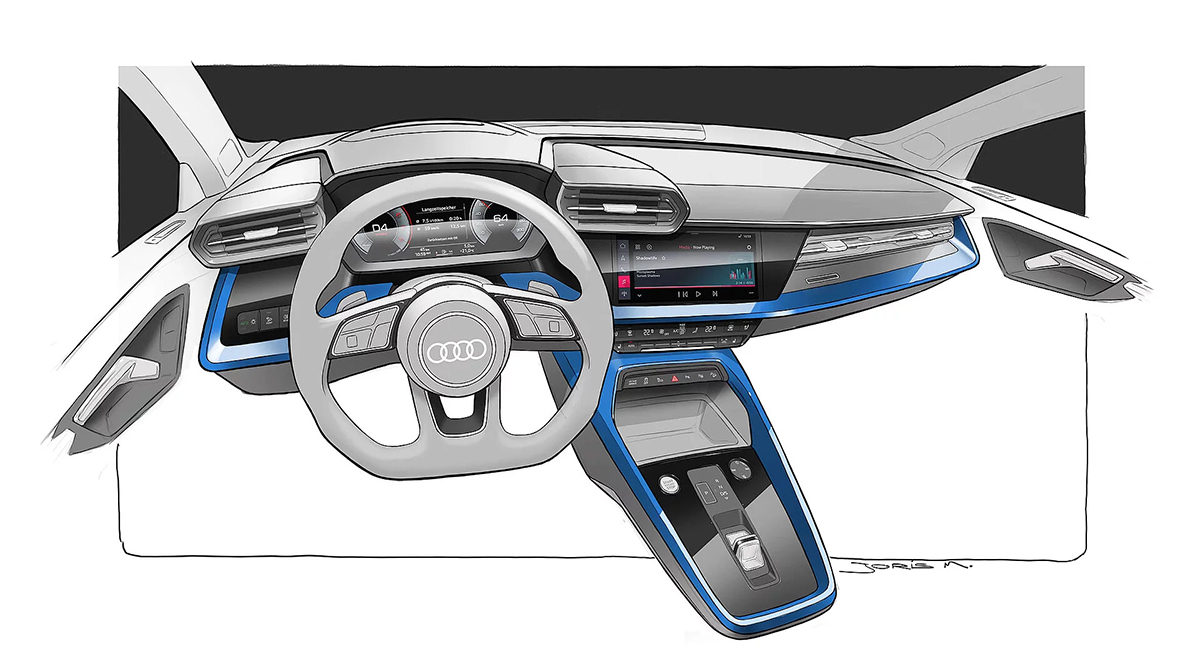

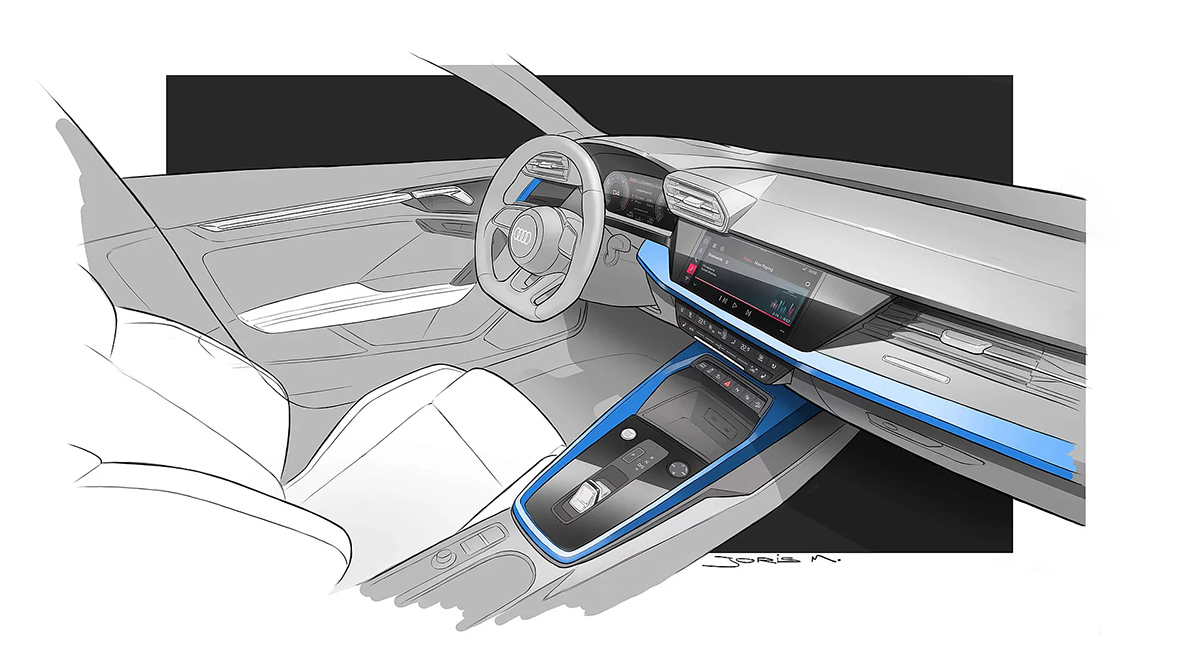

L’industria automotive è molto esigente sia per quanto riguarda il design degli elementi esterni sia per quello degli elementi interni. Un importante esempio è il progetto per il pannello di controllo volume nella nuova Audi A3, modello AU380, a cui abbiamo collaborato come fornitori di tecnologia.

Nello studio del design questo componente avrebbe non solo dovuto integrarsi con l'elegante e raffinato stile della berlina, ma anche garantire una funzionalità impeccabile. Inoltre, nella definizione di una soluzione, era necessario rispettare rigorose specifiche di settore. Di conseguenza il progetto, ha richiesto l'implementazione di sensori speciali.

L'obiettivo

Il fornitore automobilistico Preh era alla ricerca di un produttore di sensori che soddisfacesse gli standard VW così come gli standard di altri produttori premium. Tra le varie esigenze da soddisfare era imprescindibile garantire che come il conducente anche il passeggero fosse in grado di utilizzare facilmente il controller, sia meccanicamente che tramite touch.

Per il produttore era inoltre necessario avere libertà completa nel design e nelle scelte stilistiche per il backlighting, ambient lighting, e il deadfront design che si illumina al tocco.

Studiare e creare un prodotto così performante e di qualità richiede esperienza e know how elevatissimi.

Audi

Preh GmbH

PolyIC GmbH & Co. KG

IMD

SENSORE CAPACITIVO POLY® TC

La Soluzione

Il sensore PolyTC® prodotto da PolyIC (Gruppo Kurz), è in grado di soddisfare tutte queste esigenze contemporaneamente.

I sensori PolyTC® sono formati da una metal mesh: sottilissimi percorsi conduttivi d'argento posizionati a griglia su un substrato PET trasparente e un'altra pellicola PET trasparente a sigillare l’intero layout. Questi sensori capacitivi risultano estremamente flessibili. Sono applicati con processo roll-to-roll in un unico passaggio, in questo modo anche grandi volumi possono essere prodotti rapidamente e in modo affidabile, inoltre le parti di connessione “tail” possono essere prodotte contemporaneamente.

Ne risulta che gli svantaggi tipici dei componenti meccanici, che peccano sulla resistenza e sulla durata del prodotto finale, vengono eliminati. Inoltre l'ossido di indio-stagno (ITO), normalmente utilizzato, viene sostituito dalla microstruttura d'argento.

I consumatori così beneficiano di prodotti più performanti, oltre che di processi più efficienti, più economici e sostenibili, rispetto alle soluzioni convenzionali.